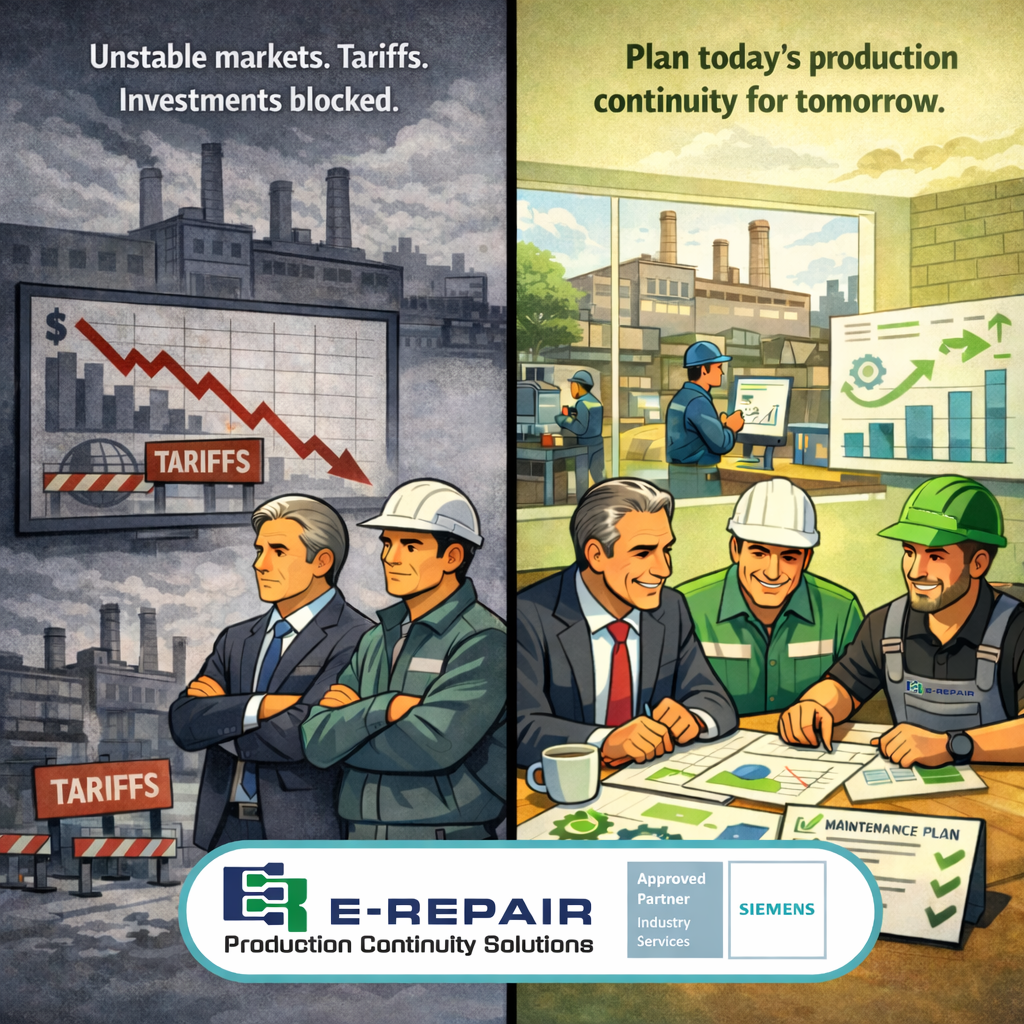

Kosten senken oder Produktionskapazität schützen?

In wirtschaftlichen Expansionsphasen werden Ineffizienzen durch Volumen aufgefangen.

In unsicheren Phasen hingegen wird jeder Anlagenstillstand sofort zu einem finanziellen Problem.

Es ist nicht mehr nur eine technische Frage.

Heute bedeutet ein Produktionsstopp:

-

entgangene Lieferungen

-

Verlust der Kundenpriorität

-

außerordentliche Kosten

-

geringere Margen

-

Verlust der Wettbewerbsfähigkeit

Aus diesem Grund macht nicht das Unternehmen den Unterschied, das alles kürzt,

sondern dasjenige, das seine operative Kontinuität schützt.

Der Paradigmenwechsel: Wartung ist kein Kostenfaktor

Traditionell wurde Wartung als reaktive Funktion betrachtet: Man greift ein, wenn etwas ausfällt.

Im aktuellen Kontext wird diese Logik riskant.

Heute übernimmt moderne Wartung eine andere Rolle: Sie wird zum industriellen Hebel.

Sie dient dazu:

-

die Produktion zu stabilisieren

-

das operative Risiko zu kontrollieren

-

Kosten planbar zu machen

-

erzwungene Investitionen zu vermeiden

Der wahre Wert liegt nicht in der Reparatur eines Ausfalls —

sondern darin, zu verhindern, dass der Ausfall zu einem Unternehmensproblem wird.

Warum Anlagen im ungünstigsten Moment stillstehen

Viele Anlagenstillstände in europäischen Fabriken werden nicht durch schwere mechanische Defekte verursacht.

Die häufigste Ursache ist industrielle Elektronik:

-

abgekündigte Antriebe

-

veraltete SPS

-

nicht mehr verfügbare HMI

-

defekte Kommunikationsmodule

-

schwer beschaffbare Komponenten

Das Problem ist nicht der Ausfall selbst:

Das Problem ist die Zeit, die benötigt wird, um wieder betriebsbereit zu sein.

Wenn sich der Markt abschwächt, wiegt Stillstand doppelt schwer —

weil Umsatz genau dann verloren geht, wenn Stabilität am dringendsten benötigt wird.

Moderne Wartung durch E-Repair: Was das konkret bedeutet

Von moderner Wartung zu sprechen bedeutet nicht, mehr Wartung zu betreiben.

Es bedeutet, Wartung mit industrieller Logik umzusetzen.

Ein moderner Ansatz umfasst:

-

präventive Analyse von Anlagenkritikalitäten

-

Management der Komponenten-Obsoleszenz

-

vorausschauende Verfügbarkeit von Ersatzteilen

-

spezialisierte Elektronikreparatur

-

schnellen technischen Support

Das Ziel ist nicht die perfekte Reparatur —

sondern die operative Kontinuität.

Produktionskontinuität = Investitionsschutz

Der Austausch einer Maschine ist nicht immer eine technische Entscheidung.

Oft ist es eine erzwungene Wahl mangels Alternativen.

Regeneration und Reparatur ermöglichen hingegen:

-

die Lebensdauer von Anlagen zu verlängern

-

Investitionen in unsicheren Phasen zu vermeiden

-

Upgrades zum richtigen Zeitpunkt zu planen

-

die Produktionsstabilität zu erhalten

In der Praxis verwandeln sie eine Notlage in eine strategische Entscheidung.

Industrielle Resilienz und Nachhaltigkeit

Heute fallen Produktionskontinuität und Nachhaltigkeit zusammen.

Regenerieren statt ersetzen ermöglicht es:

-

Elektroschrott zu reduzieren

-

indirekte Emissionen zu senken

-

Überdimensionierungen von Anlagen zu vermeiden

-

ESG-Kennzahlen zu verbessern

Resilienz ist nicht nur wirtschaftlich —

sie ist auch ökologisch.

Der wahre Unterschied in Zeiten der Unsicherheit

In wirtschaftlich günstigen Phasen produzieren alle Unternehmen.

In instabilen Phasen produzieren nur diejenigen, die operativ bleiben.

Industrielle Resilienz entsteht nicht im Notfall.

Sie entsteht durch Entscheidungen, die vorher getroffen werden.

Produktionskontinuität heute zu schützen bedeutet:

-

morgen keine Kunden zu verlieren

-

zukünftiges Wachstum nicht zu stoppen

-

bereit für den Aufschwung zu sein

💬 In einem unsicheren industriellen Umfeld besteht das größte Risiko darin, stillzustehen — oder sich nicht darauf vorzubereiten, nicht stillzustehen.

🟢 Content-Page-Artikel – Fokus auf Produktionskontinuität in instabilen Märkten während der Zollphase

Español (España)

Español (España)  Français

Français  Italiano

Italiano  English

English