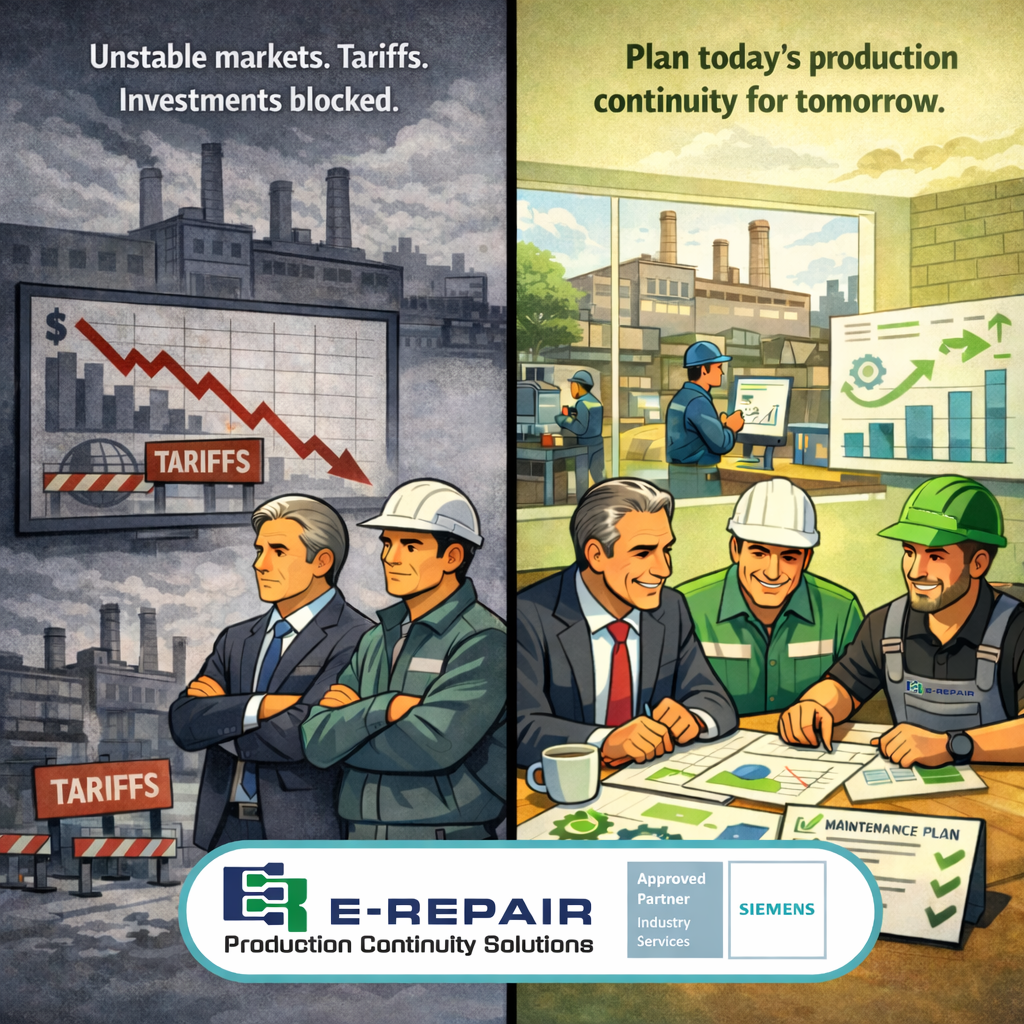

Réduire les coûts ou protéger la capacité productive ?

Pendant les phases économiques expansives, les inefficacités sont absorbées par le volume.

Pendant les phases d’incertitude, en revanche, chaque arrêt d’installation devient immédiatement un problème financier.

Ce n’est plus seulement une question technique.

Aujourd’hui, un arrêt de production signifie :

-

livraisons manquées

-

perte de priorité client

-

coûts extraordinaires

-

réduction des marges

-

perte de compétitivité

Pour cette raison, la différence n’est pas faite par l’entreprise qui réduit tout,

mais par celle qui protège sa continuité opérationnelle.

Le changement de paradigme : la maintenance n’est pas un coût

Traditionnellement, la maintenance a été considérée comme une fonction réactive : on intervient lorsqu’une panne survient.

Dans le contexte actuel, cette logique devient risquée.

Aujourd’hui, la maintenance évoluée assume un rôle différent : elle devient un levier industriel.

Elle sert à :

-

stabiliser la production

-

maîtriser le risque opérationnel

-

rendre les coûts prévisibles

-

éviter des investissements forcés

La vraie valeur n’est pas de réparer une panne — c’est d’empêcher qu’elle ne devienne un problème pour l’entreprise.

Pourquoi les installations s’arrêtent au pire moment

De nombreux arrêts d’usine dans les sites européens ne sont pas dus à de graves défaillances mécaniques.

La cause la plus fréquente est l’électronique industrielle :

-

variateurs hors production

-

automates (PLC) obsolètes

-

IHM indisponibles

-

modules de communication défaillants

-

composants difficiles à trouver

Le problème n’est pas la panne en elle-même :

le problème est le temps nécessaire pour redevenir opérationnel.

Lorsque le marché ralentit, le temps d’arrêt pèse double —

car le chiffre d’affaires est perdu précisément au moment où la stabilité est la plus nécessaire.

Maintenance évoluée par E-Repair : ce que cela signifie concrètement

Parler de maintenance évoluée ne signifie pas faire plus de maintenance.

Cela signifie faire de la maintenance avec une logique industrielle.

Une approche moderne inclut :

-

analyse préventive des criticités des installations

-

gestion de l’obsolescence des composants

-

disponibilité anticipée des pièces de rechange

-

réparation spécialisée de l’électronique

-

support technique rapide

L’objectif n’est pas une réparation parfaite — c’est la continuité opérationnelle.

Continuité de production = protection des investissements

Remplacer une machine n’est pas toujours un choix technique.

C’est souvent une décision imposée par l’absence d’alternatives.

La régénération et la réparation permettent au contraire de :

-

prolonger la durée de vie des installations

-

éviter des investissements en période d’incertitude

-

planifier les mises à niveau au bon moment

-

maintenir la stabilité productive

En pratique, elles transforment une urgence en décision stratégique.

Résilience industrielle et durabilité

Aujourd’hui, continuité de production et durabilité coïncident.

Régénérer plutôt que remplacer permet de :

-

réduire les déchets électroniques

-

diminuer les émissions indirectes

-

éviter le surdimensionnement des installations

-

améliorer les indicateurs ESG

La résilience n’est pas seulement économique — elle est aussi environnementale.

La véritable différence en période d’incertitude

Pendant les phases économiques favorables, toutes les entreprises produisent.

Pendant les phases instables, seules produisent celles qui restent opérationnelles.

La résilience industrielle ne naît pas dans l’urgence.

Elle naît des décisions prises en amont.

Protéger la continuité de production aujourd’hui signifie :

-

ne pas perdre de clients demain

-

ne pas freiner la croissance future

-

être prêt pour la reprise

💬 Dans un scénario industriel incertain, le plus grand risque est de s’arrêter — ou de ne pas se préparer à ne pas s’arrêter.

🟢 Article Content Page – Focus sur la continuité de production dans des marchés instables pendant la période des droits de douane

Español (España)

Español (España)  Deutsch (Deutschland)

Deutsch (Deutschland)  Italiano

Italiano  English

English